Dervaux : c’est la watt

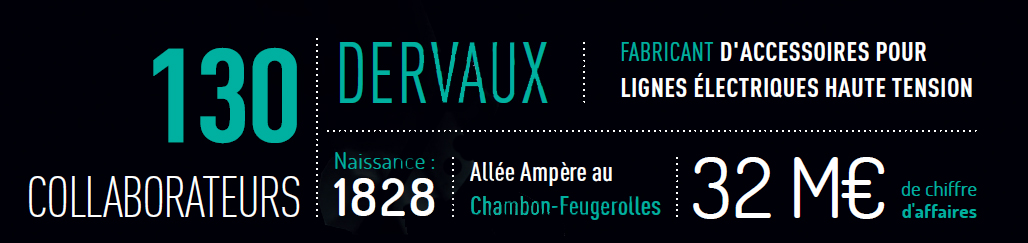

Entreprise installée au Chambon-Feugerolles depuis près d’un siècle, Dervaux est aujourd’hui un leader de la fabrication d’accessoires pour lignes électriques haute tension.

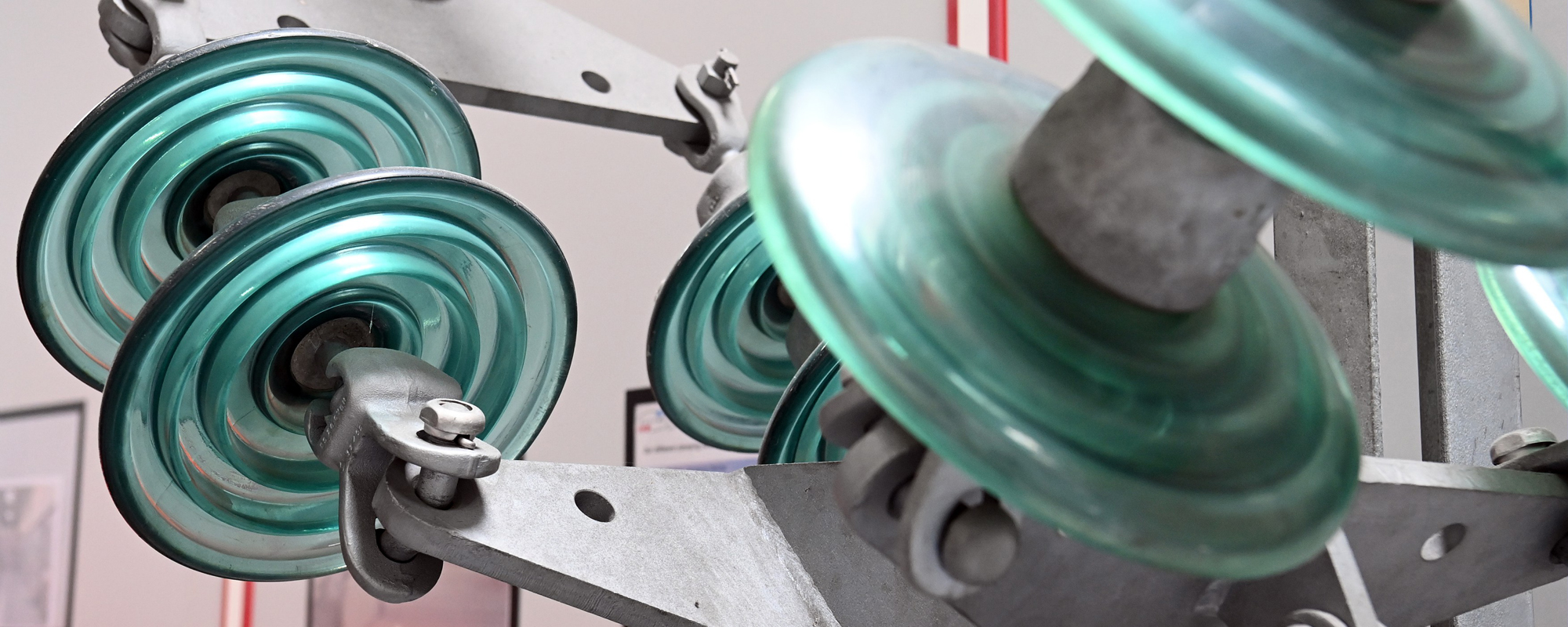

Perchés sur leurs pylônes, à 30 ou 40 mètres de haut, ils semblent presque anodins. Et pourtant, les manchons d’ancrage, entretoises, amortisseurs, pinces de suspension qui équipent les lignes à haute tension, permettent de transporter l’électricité sur des milliers de kilomètres et sont indispensables à notre quotidien.

Hautement technologiques, ils sont produits dans l’un des fleurons industriels du territoire : Dervaux. Une entreprise qui, en juin, célébrait le centenaire de son installation au Chambon-Feugerolles. Un siècle. Une éternité. Et si l’on porte son regard encore un peu plus loin, c’est en 1828, il y a 194 ans, qu’il faut remonter pour trouver la date de sa création.

Implantée dans le nord de la France, l’entreprise est alors une boulonnerie qui produit des pièces forgées pour la marine et les armateurs de Boulogne et Dunkerque. Progressivement, elle étend son domaine de compétences, et participe à des aventures iconiques de la modernité, comme la Tour Eiffel, pour la construction de laquelle elle conçoit 2,5 millions de rivets, ou le Transsibérien, dont elle participe à la fabrication des rails. Aviation, mines, automobiles, au début du XXe siècle, l’entreprise est un acteur industriel incontournable, et c’est avec ce statut déjà solidement acquis qu’elle emménage, en 1922, au Chambon-Feugerolles.

Là, elle développe des activités de forge et mécanique avec 430 machines et un atelier de traitement thermique, avant d’orienter ses activités vers ce qui est aujourd’hui son coeur de métier : la fabrication d’accessoires pour lignes électriques à haute tension.

Sur toute la ligne

Ses produits, on les retrouve aux quatre coins du monde. Pour équiper le réseau électrique français, internationalement reconnu comme le meilleur au monde, mais aussi pour des grands projets d’électrification au Bangladesh, au Canada, en Italie, au Népal, en Irlande, au Pakistan, au Sri Lanka, aux États-Unis…

« 75 % de nos produits sont exportés sur les cinq continents » explique Gregory Flynn, directeur de la Strategy business unit (SBU) de l’entreprise.

Et comme tirer 500 kilomètres de lignes électriques au Chili n’a rien d’anodin, et peu en commun avec un projet aux États-Unis ou en Asie, où les reliefs, conditions climatiques, salinité de l’air, diffèrent, l’entreprise fait du sur-mesure. Elle s’appuie pour cela sur un process entièrement internalisé, depuis le bureau d’étude jusqu’à la fabrication des pièces. Celles-ci peuvent même être éprouvées au moyen d’un banc de traction de 800 kilotonnes, de deux autres allant jusqu’à 3 000 et 6 000 ampères, d’une ligne de 51 mètres de long pour reproduire les vibrations et ondulations créées par le vent, ou encore d’une chambre climatique, récemment acquise, qui lui permet d’observer le comportement des produits face à des températures extrêmes, de -60°c à + 170°c.

« Nous avons 30 ans de travail devant nous ! »

Super marché

L’entrepôt abrite aussi un atelier de fonderie qui modèle 90 tonnes d’aluminium chaque année, une forge qui transforme chaque année 490 tonnes de barres d’acier, une ligne d’estampage, une presse de refoulage, un laminoir, neuf presses (jusqu’à 320 tonnes), et un four de recuit. Dervaux pousse même le principe jusqu’à concevoir et réaliser ses propres outils pour la forge !

Et les résultats sont là. La dernière entreprise française à fabriquer du matériel pour ligne à haute tension, racheté par le groupe Sicame en 1983, connaît une croissance exponentielle, « de l’ordre de 40 à 50 %. Quelle que soit la façon dont on la produit, on produira de plus en plus d’électricité. Et cette électricité, il faudra la transporter. Notre marché est très porteur » explique Grégory Flynn, qui poursuit : « Nous avons un plan d’augmentation capacitaire qui inclus toutes les dimensions : nos fournisseurs, la R&D, la logistique, la production… Nous sommes sur un marché énorme, on a 30 ans de travail devant nous ! » Un avenir radieux.

L’entreprise stéphanoise s’est également engagée dans la digitalisation de ses process, notamment pour la vérification de la qualité du produit en bout de ligne de production. Un complément technologique au savoir-faire de ses équipes et à la finesse du regard humain.