Thuasne : la santé en kit

Thuasne, l’un des leaders mondiaux du textile médical, ne cesse d’innover à Saint-Étienne depuis son installation au début du XXe siècle. Son dernier né : le kit Biflex.

Des centaines de kilomètres de fils enroulés sur de gigantesques bobines… Dans l’atelier du site historique de Thuasne, situé dans le quartier de la Jomayère à Saint-Étienne, le fil, une fois tissé, se transforme chaque jour en 18 000 mètres de bandes de compression et de bandes molletonnées. La finition, elle, est assurée dans d’autres locaux situés à moins de 500 mètres à vol d’oiseau.

C’est la dernière ligne droite pour la fabrication des deux bandes du Kit Biflex, le dernier né de la gamme Thuasne. Ce produit, pour lequel l’entreprise stéphanoise a consacré d’importants investissements, est destiné à traiter les ulcères veineux.

Les bandes composées de polyester, de viscose, d’élasthanne et de polyamide passent par sept machines et leurs cylindres qui, par l’action de l’eau et de la chaleur, leur confèrent leurs caractéristiques techniques.

« Le traitement thermique à l’eau est ce qui donne l’élasticité de la bande et permet d’éliminer toutes les impuretés » précise Luc Ribault, directeur de la production du site. À la sortie, ce dispositif médical textile « apporte un principe de cicatrisation rapide d’une plaie très difficile à soigner, explique Elizabeth Ducottet, PDG de Thuasne. Nous avons réalisé une étude clinique qui a montré une très grande supériorité par rapport à ce qui existe déjà ».

Un leader mondial du textile médical

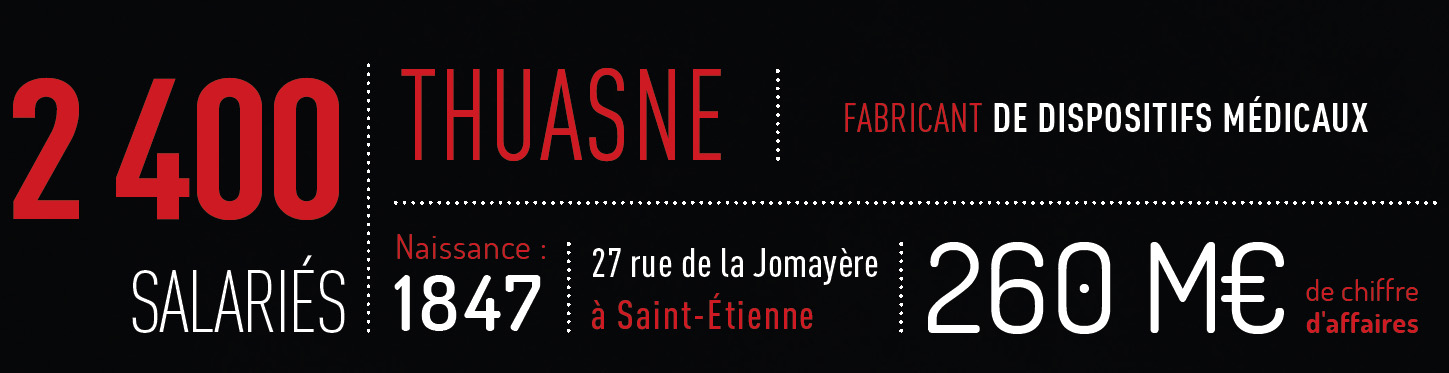

Thuasne, ce sont 175 années d’expérience dans le tissage du fil élastique pour l’habillement. Créée à l’origine dans le nord de la France, l’entreprise a déménagé dans la Loire au début du XXe siècle. Maurice Thuasne, le grand-père d’Elizabeth Ducottet, trouva à « Saint-Étienne, une des grandes villes d’Europe dans l’industrie », les technologies pour poursuivre son développement.

« Saint-Étienne a toujours été un lieu qui connaît et comprend l’industrie, raconte-t-elle. Aujourd’hui on y trouve encore le goût de l’investissement, de la belle matière, du produit bien élaboré. » L’entre-deux-guerres a vu s’opérer une évolution fondamentale pour l’entreprise : « La conversion vers le médical a été absolument stratégique. Mon grand-père a eu cette vision, c’est-à-dire utiliser notre savoir-faire pour entrer dans un métier difficile, celui de la santé. L’évolution a été progressive mais très claire, à une époque où cela ne s’imposait pas nécessairement. »

Aujourd’hui, Thuasne est un des leaders mondiaux dans son domaine, au cœur d’une Métropole qui concentre 66 % de la production du textile médical en France.

Le groupe possède 14 sites industriels en Europe et aux États-Unis et s’appuie sur une présence commerciale dans 85 pays. Son succès à l’international ne l’a pas pour autant éloigné de la métropole stéphanoise, « l’essentiel de (son) système nerveux » se trouvant toujours à Saint-Étienne.

L’impératif d’innovation

Une vaste gamme de ceintures lombaires adaptées à diverses pathologies, d’orthèses ou de genouillères articulées sont conçues en relation avec le milieu scientifique stéphanois.

« L’innovation se fait en milieu ouvert, jamais en milieu fermé, défend Elizabeth Ducottet. Nous entretenons des rapports scientifiques permanents avec le CHU, sous la forme d’études ou d’évaluations cliniques, de formation ou de compréhension des mécanismes du corps humain. Aussi, sur les questions biomécaniques, l’interconnexion est réelle avec l’École des Mines. »

L’innovation concerne également les outils de production, qui se modernisent progressivement. Thuasne a investi l’année dernière dans des machines plus compactes et moins énergivores, avec le soutien du plan national de relance industriel « France 2030 ».

L’entreprise stéphanoise s’est également engagée dans la digitalisation de ses process, notamment pour la vérification de la qualité du produit en bout de ligne de production. Un complément technologique au savoir-faire de ses équipes et à la finesse du regard humain.